Bij extrusie wordt een dikke staaf metaal (‘billet’ genaamd) met grote kracht door een matrijs geduwd en krijgt zo vorm als extrusieprofiel. Dit proces wordt uitgevoerd bij verhoogde temperatuur maar wel in de vaste toestand: het is dus een kneedproces, werkzaam op kneedlegeringen. Dit is geheel anders dan bij extrusie van kunststoffen; deze twee processen leveren weliswaar allebei een profiel op, maar zijn materiaalkundig verschillend en worden ook door gescheiden industrietakken uitgevoerd. Dit artikel betreft extrusie van metalen.

Door Erik Tempelman, adviesbureau eriktempelman.com , universitair hoofddocent TU Delft – Industrieel Ontwerpen

In productieland neemt extrusie van metalen een bijzondere plaats in. Dit komt onder meer door de relatief geringe investeringen: waar persmatrijzen voor plaatwerk al snel tienduizenden, zo niet tonnen, euro’s kosten, kun je al extruderen met een matrijs van enkele duizenden euro’s. Uiteraard beperkt de vormvrijheid zich tot ‘2D’ vormen, maar: in der Beschränkung zeicht sich der Meister, dat wil zeggen wie hier slim mee ontwerpt, creëert een breed spectrum van mogelijkheden en oplossingen – zie afbeelding 1 voor een eerste illustratie. Nabewerking biedt desgewenst extra vormvrijheid, door profielen te frezen, buigen, enzovoorts.

Wat het proces ook bijzonder maakt, is de sterke voorkeur voor aluminium, en daarbinnen voor de 6000-serie. Dit komt allereerst doordat aluminium zacht genoeg is om door een stalen matrijs te kunnen worden geperst, ook in gedetailleerde profielen en met strakke toleranties. Met bijvoorbeeld staal zelf gaat dat beduidend moeilijker. De voorkeur voor de 6000-serie is er verder in gelegen dat deze legeringen precipitatiehardend zijn en dat van de drie stappen die hun warmtebehandeling omvat er twee geïntegreerd zijn in het extrusieproces zelf. Bij de 5000-serie bijvoorbeeld speelt dat voordeel niet, en de andere twee hardbare series [Eén van de twee, aluminium van de 7000-serie, wordt ook geëxtrudeerd en wel als er zeer hoge sterkte nodig is. De vormvrijheid is echter beperkt en de kosten zijn hoog ten opzichte van de 6000-serie] zijn relatief duur.

Laten we eens kijken wat er gezien precies gebeurt bij aluminiumextrusie en wat we daaruit kunnen afleiden in termen van richtlijnen voor het ontwerp. Zoals altijd bij productieprocessen kunnen we ons vast opmaken voor een mengeling van principiële en praktische begrenzingen aan het proces.

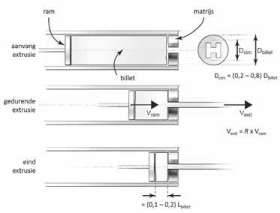

Afbeelding 2 Het extrusieproces schematisch weergegeven.

Afbeelding 2 Het extrusieproces schematisch weergegeven.

De extrusieverhouding

Afbeelding 2 toont ons schematisch hoe het extrusieproces in zijn werk gaat [Er zijn ook prima video’s over dit proces, bijvoorbeeld onder aan deze pagina]. De billet (midden) wordt door de ram (links) tegen de matrijs (rechts) geduwd. Dit gebeurt met bruut geweld: hydraulisch worden er krachten opgewekt van honderden, soms duizenden tonnen, afhankelijk van onder andere de diameter van de billet, die tot wel 350 mm kan zijn [Of zelfs nog groter, maar dan zijn er wereldwijd maar een handjevol persen beschikbaar.]. Merk hierbij op, dat de diameter van het profiel – beter gezegd: de diameter van de kleinste omschreven cirkel ervan – altijd kleiner moet zijn dan die van de billet. Typisch geldt hierbij dat Dcirc = 0,2 – 0,8 Dbillet. Verder is het profieloppervlak altijd fors kleiner dan de dwarsdoorsnede van de billet. De verhouding tussen beide is de extrusieverhouding, doorgaans aangeduid als R. Het is een belangrijke parameter, die niet te hoog mag zijn, maar ook niet te laag. In de praktijk ligt R tussen de 20-40. De ram zelf beweegt maar langzaam, maar voor dit proces geldt behoud van volume en de snelheid waarmee het profiel uit de matrijs tevoorschijn komt, is dan ook aanzienlijk. We vinden Vexit = R x Vram. Voor makkelijk persbare legeringen kunnen we snelheden bereiken tot wel 80 m/min. Zo wordt extrusie van aluminium een productief proces.

Over productiviteit gesproken: doorgaans wordt niet de hele billet door de matrijs geperst. Zo’n 10-20 procent blijft achter als productieafval, dat geschikt is voor interne recycling. Het laden van de volgende billet kost enige tijd en dat maakt aluminium-extrusie tot een semi-continu proces. Echter, vrijwel elke extruder houdt op het juiste moment een nieuwe, voorverwarmde billet gereed en weet deze snel te laden. Ook het wisselen van matrijzen kan snel gebeuren, zodat de effectieve perstijd zo’n 80 procent haalt [Lager is niet per definitie slechter. Een extruder die moeilijke profielen aan durft (wat doorgaans veel experimenteertijd vraagt), of die in relatief kleine series produceert, zal een lagere effectieve perstijd hebben dan eentje die alleen standaardprofielen perst].

Materiaalkundige observaties

Laten we nu eens kijken naar wat het metaal zelf meemaakt. Aluminium is bij kamertemperatuur bij lange na niet voldoende vervormbaar om er een profiel van enig detail uit te kunnen persen. En al zou dat wel kunnen, dan zouden de benodigde perskrachten excessief worden en zou de matrijs bezwijken. Dit zien we ook bij het smeden van metalen, waar hetzelfde probleem speelt. Het aluminium wordt daarom verwarmd tot zo’n 450 °C zodat het meer vervormbaar en minder hard wordt [Rekken tot ruim 400 procent zijn nu mogelijk; equivalente spanningen dalen tot 25-100 MPa, afhankelijk van het type legering.. Bij die temperatuur komen alle legeringselementen netjes in oplossing: stap 1 van de warmtebehandeling is compleet.

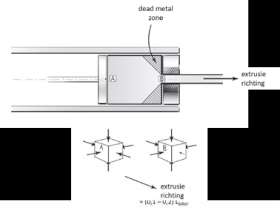

Afbeelding 3 Detail van het extrusieproces

Afbeelding 3 Detail van het extrusieproces

Als we nu goed kijken, dan zien we dat het materiaal overal in de billet in hydrostatische spanning is, met uitzondering van het materiaal juist voor de matrijsopening (afbeelding 3). Analyse van de bijbehorende equivalente spanning of gebruik van een passend vloeicriterium leert ons dat het materiaal dan juist voor de matrijs het eerst gaat vervormen (afbeelding 3, punt B). Zodoende ontstaat er gaandeweg het proces een dead metal zone, dat wil zeggen een zone van materiaal dat nauwelijks vervormt. Dit is één van de redenen waarom niet de hele billet kan worden geperst en er enig afval overblijft.

Het vervormen genereert warmte. Dit concentreert zich dus juist voor de matrijsopening, maar deze warmte verspreidt zich van daaruit door de hele billet. Extruders brengen daarom vaak bij het voorverwarmen een temperatuurprofiel aan (dat wil zeggen warm van voren, kouder van achteren). Zo zijn de condities bij het eigenlijke vervormen constant gedurende het proces. Hoezeer dat nodig is, hangt onder meer af van de intensiteit van de vervorming, en dus van de extrusieverhouding R. Deze zelfde verhouding bepaalt overigens ook mede hoeveel perskracht er nodig is en is dus echt een belangrijke parameter om bij het ontwerpen op te letten.Direct wanneer het profiel uit de matrijs komt, wordt het met lucht, of in sommige gevallen met een waternevel, afgeschrikt. Dit verhoogt de sterkte en maakt met profiel beter hanteerbaar, met minder kans op beschadigingen. Dit afschrikken vormt tevens stap 2 van de benodigde warmtebehandeling. Het profiel als geheel – tientallen meters lang! – wordt daarna licht gestrekt om het recht te maken. Dit strekken geeft aluminium extrusieprofielen in de langsrichting net iets andere mechanische eigenschappen dan in het vlak daar dwars op. Voor veeleisende constructieve toepassingen is deze lichte mate van anisotropie iets om rekening mee te houden.

Na het strekken volgt het zagen, typisch in lengtes van 6 m. Deze lengtes worden verzameld en in een oven geplaatst, waar ze stap 3 van de warmtebehandeling ondergaan: een verblijf van zo’n 30 min op 180 °C, uitgaande van 6000-legeringen. Deze zogeheten precipitatieharding creëert microscopisch kleine uitscheidingen in het metaal van de intermetallische verbinding Mg2Si (dat wil zeggen magnesium verbonden met silicium, de twee legeringselementen in de 6000-serie). Deze uitscheidingen, door materiaalkundigen ‘precipitaten’ genaamd, verhinderen dislocatiebewegingen en verhogen zo de sterkte aanzienlijk. Het resultaat herkent u aan de aanduiding ‘T6′, bijvoorbeeld als in EN-AW-6060-T6 of EN-AW-6082-T6.

In de T6-toestand is het aluminium snel en goed te verspanen. Zagen, boren en frezen zijn dan ook typische nabewerkingen en leveren montageklare producten op. Dat het extrusieproces goede toleranties biedt, is een belangrijk bijkomende voordeel. Voorts ontvangt het product vaak nog een anodiseerbehandeling inclusief stoomverdichting van het oppervlak. Het wordt hierdoor extra krasvast, uitermate corrosiebestendig, en krijgt de kenmerkende ‘look & feel’ van het materiaal. En, er is een verrassend breed gamma aan kleuren beschikbaar – vaak een belangrijk voordeel! Deze oppervlaktebehandeling kan desgewenste ook eerder worden uitgevoerd, dus in lengtes van 6 m: dit is goedkoper, maar dan zijn alle latere bewerkingsvlakken (zaagsneden, gaten en dergelijke) niet geanodiseerd. De constructeur herkent opnieuw de afweging tussen functie, kosten en kwaliteit.

‘Solids’ en ‘hollows’

In de extrusiewereld geldt er een belangrijk onderscheid tussen ‘solids’ en ‘hollows’. Met het eerste bedoelen we een profiel dat in de doorsnede geen kamers heeft. In termen van bijvoorbeeld cijfervormen geldt dit voor de 1, 2, 3, 5 en 7 – althans, in het hier gekozen lettertype. De matrijzen voor dergelijke profielen bestaan uit één enkele schijf, waarin de gewenste vorm wordt uitgespaard. Bij een ‘hollow’ is er wel een kamer (cijfers 4, 6, 9 en 0) of zelfs meer dan één (cijfer 8). De matrijzen bestaan dan uit twee aparte schijven. De voorste schijf, zoals gezien vanaf de billet, vormt de buitencontour van het profiel; de achterste vormt de binnencontour. Dit laatste wordt gedaan door middel van een doorn die vanuit de voorste schijf in de achterste steekt. De eerder genoemde animatie2 toont hoe dat er uit ziet; afbeelding 4 geeft u alvast een beeld.

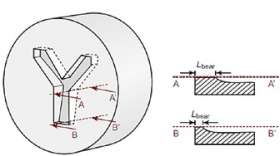

Afbeelding 4 Matrijs voor een "hollow", aanzicht (links) en doorsnede (rechts)

Afbeelding 4 Matrijs voor een "hollow", aanzicht (links) en doorsnede (rechts)

Matrijzen voor hollows kosten, bij verder vergelijkbare kenmerken, zo’n 150 procent van de prijs voor solids. De bijbehorende ontwerpregel (‘vermijd hollows, tenzij er goede reden voor is’) is direct duidelijk.

De doorn wordt op zijn plaats gehouden middels bruggen, waar het metaal onder de persdruk omheen stroomt [Let op: dit is een ‘stroming’ van een vaste stof!]. Direct achter zo’n brug ontstaat een vloeinaad in de lengterichting van het profiel. De mechanische belastbaarheid van zo’n naad is beperkt – een aandachtspunt dus voor de constructeur – maar gelukkig is er doorgaans wel wat te kiezen aangaande de precieze plaatsing van deze bruggen.

Afbeelding 5 De "bearing" en het balanceren van matrijzen

Afbeelding 5 De "bearing" en het balanceren van matrijzen

Praktische overwegingen

Zowel solids als hollows moeten zorgvuldig worden gebalanceerd. Het profiel moet recht uit de matrijs komen, maar bij niet-symmetrische vormen gebeurt dat beslist niet vanzelf. Kijkt u naar afbeeling 5, waar schematisch een matrijs is weergegeven voor een solid profiel met Y-vormige doorsnede. In het midden, waar de drie poten van de Y bijeenkomen, is er een concentratie van materiaal, die relatief makkelijk door de matrijs kan worden geperst, met relatief weinig wrijving. Aan de drie uiteinden is er juist meer wrijving. Als we geen maatregelen nemen, zal dit profiel kromtrekken in de verticale richting en wel naar boven, waar we twee poten van de Y vinden, tegen slechts eentje onder. Wat we willen bereiken is dat alle materiaal met dezelfde snelheid beweegt, maar hoe doen we dat?

De oplossing ligt in het variëren van de lengte van de bearing, dat wil zeggen het eigenlijke contactvlak tussen matrijs en aluminium. Als we deze kort maken, is er weinig wrijving; maken we deze lang, dan neemt de wrijving toe. Ook kunnen we spelen met de precieze oriëntatie – een precisiewerkje, zeker ook om dit uit gereedschapsstaal te maken. Traditioneel was dit balanceren van een matrijs een zaak van ‘trial & error’, met een hoofdrol voor ervaren matrijzenmakers met hun gouden handen. Tegenwoordig is er met simulaties veel mogelijk, al telt ervaring nog steeds. Wie dit alles doordenkt, kan gelijk nog een ontwerpregel opstellen: immers, het balanceren wordt extra moeilijk als de wanddikteverschillen te groot worden, en de voorkeur is dan ook om profielen over hun oppervlak zoveel mogelijk dezelfde dikte te geven. Bijkomend voordeel is dat er bij het afschrikken minder risico op kromtrekken en/of het ontstaan van interne spanningen is. Merk verder op dat de bearing weliswaar relatief kort is – zo’n 3-10 mm, voor een profiel met een wanddikte van omstreeks 3 mm – maar dat de matrijs toch beduidend meer dikte heeft, dit teneinde de gigantische extrusiekrachten te weerstaan.

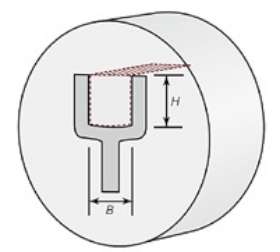

Afbeelding 6 Een "tong" in een matrijs

Afbeelding 6 Een "tong" in een matrijs

Over krachten gesproken: deze stellen nog op diverse andere wijzen hun beperkingen aan de ontwerpvrijheid. Een voorbeeld ziet u in afbeelding 6: het betreft hier een zogeheten tong in een profiel, dat wil zeggen een inham met hoogte H en breedte B. De extrusiekracht op de binnenzijde van deze tong moet worden gedragen door het gearceerde oppervlak van de matrijs, en wel als afschuifkracht. Het is eenvoudig te zien dat de verhouding H/B niet te extreem moet worden om dit zonder problemen te kunnen. Voor goed persbare legeringen, zoals 6060 en 6063, geldt H/B < 3 voor een tong met vlakke bodem, en H/B < 4 voor een afgeronde tong. Maar voor bijvoorbeeld de sterkere 6082-legering moet deze ratio zeker kleiner worden gehouden [Extremere verhoudingen kunnen wel, maar ten koste van de extrusiesnelheid en dus de productiviteit. Desgewenst kan de tong met extra bruggen worden gestabiliseerd, maar dat kost ons een tweede matrijsschijf. Afwegen dus maar…].

Na de extrusie, dus direct na het verschijnen uit de matrijs, belandt uw profiel op de meterslange strektafel. Het is dan weliswaar net afgeschrikt maar nog niet uitgehard, en is dus nog relatief kwetsbaar. Om beschadiging te voorkomen moet uw profiel een geschikte zijde hebben om stabiel op te kunnen rusten. Het eerder genoemde Y-profiel kan bijvoorbeeld prima ondersteboven liggen, maar bij andere, complexere profielen kan dit ‘afleggen’ een probleem zijn dat een kleine ontwerpwijziging vraagt – zeker wanneer er sprake is van hoge toleranties en/of fijne detaillering. Uw extrusiebedrijf weet hier alles van, en kent ook tal van trucs om binnen alle Beschränkungen toch een pasklare oplossing te vinden. Opnieuw geldt: samen komt u het verst!

Bronnen voor verder onderzoek

Ons land kent diverse extrusiebedrijven van topklasse, zoals Hydro Extrusion Benelux, Nedal, en Mifa – met excuses voor de niet genoemde firma’s! Elk heeft zijn eigen sterktes: we verwijzen u graag naar de websites van deze firma’s voor de details. Speciaal aanbevolen is verder het handige ontwerpboekje dat oorspronkelijk door SAPA werd uitgegeven en dat u nu in de catalogus van Hydro kunt vinden. Bent u serieus over deze combinatie van materiaal en techniek, bezoekt u dan vooral ook de Aluminium Messe in Düsseldorf – al jarenlang hét Europese hart van de industrie. Naast extrusies ziet u hier dit lichte metaal in al zijn prachtige vormen terug: www.aluminium-messe.com.

Dit artikel verscheen eerder in Constructeur