Voor voedingen die in medische apparatuur gebruikt worden gelden strenge regels. Veel strenger dan we gewend zijn voor industriële apparaten. De norm IEC 60601-1 speelt daarbij een belangrijke rol. Hierin staan strenge eisen, maar vanaf januari 2018 worden ze nog strenger. TDK-Lambda speelt hierop in met een serie voedingsunits.

Voor de ontwikkeling van medische apparatuur staat de veiligheid van de patiënt en de medewerker altijd voorop. Maar hoe dit toe te passen blijft complex. Dat geldt ook voor de norm IEC 6060-1 met eisen over basisveiligheid en essentiële prestaties. De vertaling van de internationale veiligheidsnorm naar nationale regelgeving heeft geleid tot interpretatieverschillen waardoor verschillende waarden worden gehanteerd. Naast die variatie geldt dat veiligheidsnormen voor medische apparatuur beduidend strenger zijn dan de normen die gebruikt kunnen worden voor industriële apparatuur. Eén van de redenen hiervoor is dat patiënten verzwakt kunnen zijn. Hierdoor zijn ze gevoeliger dan gezonde personen voor (lek)stromen die door het lichaam lopen. Afhankelijk van de toepassing ligt de acceptabele drempelwaarde van de lekstroom tot enkele honderden µA. Beduidend lager dan wat er is toegestaan voor industriële apparatuur.

Voorheen werd medische apparatuur als geheel beoordeeld op basis van het toepassingsgebied. Dat is sinds juni 2012 bij de introductie van de derde editie van de norm IEC 60601-1 gewijzigd. Voor deze versie geldt dat alle onderdelen, waar de patiënt mee in aanraking kan komen, individueel worden beoordeeld. Er wordt hierbij een onderscheid gemaakt tussen drie categorieën die te maken hebben met de wijze waarop de onderdelen van de medische apparatuur in contact staan met de patiënt. Elke categorie stelt daarbij verschillende eisen aan de bescherming tegen elektrische schokken:

![]() Type B (van ‘Body’ dat verwijst naar het lichaam)

Type B (van ‘Body’ dat verwijst naar het lichaam)

Een toegepast onderdeel dat onder deze categorie valt is niet expliciet bedoeld voor het doorvoeren van een stroom door het lichaam van een patiënt. Er is geen sprake van een fysieke geleidende verbinding. Het is echter wel mogelijk dat er sprake kan zijn van een elektrische schok door het apparaat. Dat kan het geval zijn bij een automatische toevoer van medicatie in een verzorgkamer of door het aanraken van de ledverlichting in een operatiekamer.

![]() Type BF (van ‘Body Floating’ dat verwijst naar geleiding door het lichaam)

Type BF (van ‘Body Floating’ dat verwijst naar geleiding door het lichaam)

Een toegepast onderdeel dat onder deze categorie valt dient een hogere bescherming te bieden tegen elektrische schokken dan voor type B geldt. Het onderdeel is verbonden met het lichaam tot op of in de huid en bedoeld om elektrische energie met het lichaam uit te wisselen. Een bloeddrukmonitor en een ECG-scan vallen onder deze categorie.

![]() Type CF (van ‘Cardiac Floating’ dat verwijst naar geleiding door het hart)

Type CF (van ‘Cardiac Floating’ dat verwijst naar geleiding door het hart)

Een toegepast onderdeel dat onder deze categorie valt dient weer een hogere bescherming te bieden tegen elektrische schokken dan type BF. Een onderdeel van dit type is verbonden met het lichaam tot op het hart of in de grote bloedvaten en bedoeld om elektrische energie met het lichaam uit te wisselen. Een pacemaker valt onder deze categorie.

Om voor medische voedingen aan de gewenste criteria te voldoen stelt IEC 60601-1 voornamelijk eisen aan de effectiviteit en de betrouwbaarheid van de scheiding tussen de netingang, interne elektronica en de gelijkspanningsuitgang. Effectieve isolatie is afhankelijk van verschillende factoren waaronder de afstand tussen geleiders en elektrische componenten. Zo stelt de norm beduidend strengere eisen aan de minimum afstand tussen de componenten vergeleken bij industriële toepassingen.

De meeste moderne voedingsunits van medische apparatuur zijn daarnaast voorzien van een dubbele isolatie of zijn voorzien van een versterkte isolatie waarvan eerder is aangetoond dat deze een voldoende grote diëlektrische sterkte heeft. Om er zeker van te zijn dat de voeding aan de eisen voldoet zal tijdens testen een veel hogere spanning toegepast moeten worden dan gebruikelijk is voor de reguliere toepassing.

Ook hier geldt dat de norm strengere eisen stelt aan medische apparatuur dan aan industriële apparatuur. De diëlektrische sterkte voor versterkte of dubbel-uitgevoerde isolatie in voedingen voor medische apparatuur bedoeld voor 240 V AC dienen spanningen van 4 kV AC te kunnen weerstaan. Voor industriële apparatuur geldt een waarde van 3 kV AC. Als ‘aanvullend’ onderdeel van een eindproduct mag het wel minder zijn dan 4 kV. De ontwikkelaar van het eindproduct dient er dan wel voor te zorgen dat de isolatie tussen het AC netwerk en de patiënt aan de eis voldoet.

Bedenk ook dat er in de medische wereld veel gewerkt wordt met apparatuur met lage signaalspanningen. Dit leidt weer tot een hoge gevoeligheid voor elektromagnetische interferentie (EMI) waardoor EMC een belangrijk rol speelt.

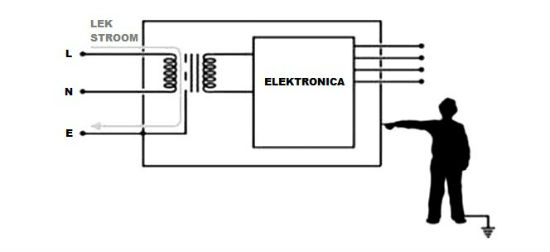

Het zo klein mogelijk houden van de lekstromen, gecombineerd met de strenge eisen voor onderdrukking van radio interferentie leidt tot een grote uitdaging voor power switches. De reden hiervoor is dat de benodigde EMI-filters ook altijd een lekstroom hebben. De maximum toegestane lekstroom via de aarde is 300 µA voor normaal gebruik en 500 µA indien er sprake is van een eenvoudige functiestoring in het eindproduct. Het is dus zoeken naar een goede balans tussen EMC capaciteit en de lekstroom via de aarde. De beste oplossing is om de elektromagnetische verstoring tot een minimum te beperken door een intelligent ontwerp te kiezen met zo klein mogelijke lekstromen van de filters. TDK-Lambda heeft hiervoor de CUS-M serie ontwikkeld.

De SUS-M serie voedingsunits van TDK-Lambda

De FET’s die gebruikt worden in moderne voedingschakelaars als schakelelement zijn normaal gesproken ontworpen voor snel kunnen schakelen en het minimaliseren van schakelverliezen in een transistor. Helaas is het zo dat hoe hoger de schakelsnelheid, de elektromagnetische verstoringen ook sterker worden.

De belangrijkste elektromagnetische storingsbronnen in een voedingsunit zijn de pulserende schakelaars met frequenties boven de 100 kHz in combinatie met parasitaire capaciteiten tussen de schakelende elementen en de aarde of tussen het primaire circuit en de output.

Daarom zijn de voedingsunits zo ontworpen dat ze trager lijken te schakelen. Er zijn speciale schakelcircuits toegepast met zogeheten zero-volt-switching (ZVS) om ervoor te zorgen dat er geen rendementsverlies is. In de ZVS-schakelaars kunnen transistoren wel snel schakelen maar de stijg- en daaltijden worden verlengd van de oorspronkelijke 20 ns naar 100 ns. Dit vermindert de elektromagnetische verstoring waardoor weer een kleine EMC-filter nodig is. Dat leidt dan weer tot een kleinere lekstroom.

De lekstroom stroomt van de voedingsunit door of om de isolatie naar de aarde (PE: Protected Earth) en dus niet door de patiënt of bediener die in contact kunnen komen met het apparaat.

Een ander voordeel van de ZVS-schakelaar is dat er geen shield winding meer nodig is in de transformator (een veelgebruikte techniek om EMC te optimaliseren). Een bijkomend voordeel is dat daarmee de transformator een hoger rendement heeft.

Dit is volgens TDK-Lambda de essentie voor een powerswitch fabrikant: Het vinden van een optimale verhouding tussen het rendement, EMC en de afmeting van componenten. Voor de eindleverancier zijn schaalbare oplossingen en dus ook schaalbare voedingen zeer belangrijk om aan de gewenste prestaties van het eindproduct te kunnen voldoen. Als voorbeeld geldt dat de prestaties beduidend verbeteren door het toepassen van een ventilator terwijl de fysieke afmeting van de voedingsunit gelijk blijft. Dit betekent dat de eindleverancier geen dure aanpassingen voor het ontwerp hoeft toe te passen. Dus betere prestaties met hetzelfde model.

Als voorbeeld introduceert TDK-Lambda de volgende twee voedingsunits uit de nieuwe CUS-M serie:

De CUS200M heeft een basis oppervlakte van 76,2 x 127 mm (3 x 5 inch) en heeft een output-vermogen van 200 W met convectorkoeling of 250 W ventilator gekoeld. Daarnaast beschikt het over een back-up voeding (auxiliary) van 5 V / 1 A waarmee het mogelijk is de voedingsunit aan en uit te schakelen terwijl een aangesloten controller moet kunnen blijven functioneren.

De CUS350M heeft een basis oppervlakte van 87 x 190 mm (3,4 x 7,5 inch) en heeft een output-vermogen van 350 W met convectorkoeling. Een efficiëntie van 94%. Bij een geringe luchtstroom als koeling kan een ouput worden gehaald van 420 W. Tevens is de voedingsunits uitgevoerd met een aluminium U bracket voor optimale koeling van zijn componenten.

Met de hierboven vernoemde techniek wordt het voor apparaten mogelijk gemaakt om meer functionaliteit te ondersteunen zonder afbreuk te doen aan de fysieke afmeting. Zoals het leveren van een auxiliary spanning (5V / 500 mA), een 12V / 300mA voeding (bijvoorbeeld voor een externe ventilator), sense connectoren en een power-good signaal.

MoPP en MoOP

De 3e editie van de norm maakt een onderscheid tussen eisen voor de patiënt en voor de medewerker die toegang heeft tot het bedieningspaneel. Dit heeft geleid tot de begrippen ‘MoPP’ (Means of Patient Protection) en ‘MoOP’ (Means of Operator Protection). De veiligheidseisen die gesteld worden aan de apparatuur voor de patiënt blijven hoog. De veiligheidseisen voor de bediener zijn minder streng geworden en komen nagenoeg overeen met de eisen volgens de norm IEC 60950-1 ‘Apparatuur voor informatietechniek – veiligheid – Deel 1: Algemene eisen’.

De voedingsunits zijn geschikt voor het werken met patiënten en hebben een bescherming tussen input en output (2 MoPP), input en aarde (1 MoPP) en tussen output en aarde (1 MoPP) en zijn geschikt voor type BF gebruik. Onbelast is het energiegebruik voor alle voedingsunits minder dan 0,5 W.

IEC 60601-1 ‘Medische elektrische toestellen – Deel 1: algemene eisen voor basisveiligheid en essentiële prestaties’

In de internationale norm IEC 60601-1 zijn specifieke eisen voor medische apparatuur vastgelegd. Het is een leidende norm binnen Europa en Noord-Amerika over de veiligheid van voedingen die in medische apparaten worden toegepast. De vertaling van deze norm naar de landelijke regelgeving heeft geleid tot verschillende interpretaties waardoor er in landen anders op wordt gehandhaafd.

Afhankelijk van het land of regio zijn er op dit moment verschillende revisies van toepassing. In Europa is de 3e editie sinds juni 2012 van kracht. In deze editie staat een aantal grote wijzigingen op voorgaande versies. De belangrijkste verandering is de eis om een risicomanagement proces uit te voeren en om relevante documentatie over die risico’s bij te houden volgens ISO 14971 ‘Medische hulpmiddelen – Toepassing van risicomanagement voor medische hulpmiddelen’.

De opvolger van deze editie heet versie 3.1 en zal vanaf 1 januari 2018 van toepassing zijn in Europa.