‘Vroeger’ gaven cassettespelers een klaaglijke pieptoon als de cassette aan z’n einde was. Van de gebruiker werd verwacht dat hij het apparaat uit zijn benarde positie verloste door de stop-toets in te drukken. Later werd een extra actuator (motor of magneet) toepast waarmee het apparaat bij bandeinde zelf de ingedrukte toetsen naar de ruststand deed terugvallen. De volgende ontwikkeling was om dat ‘dure’ extra element overbodig te maken. Dat zou te realiseren zijn door de aandrijfmotor aan het einde van de band in staat te stellen om verder te draaien om vervolgens de druktoetsen te ontgrendelen.

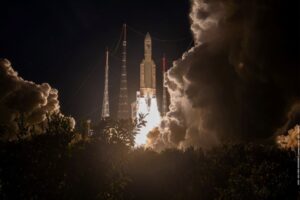

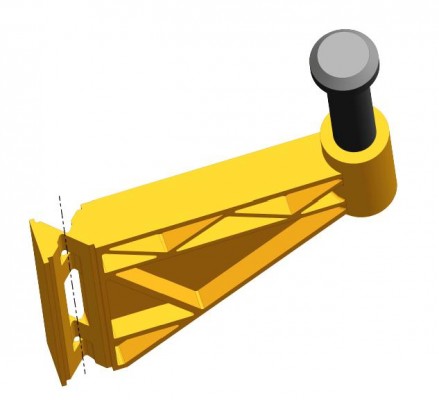

Voor dat doel is een slipkoppeling ontwikkeld volgens het strengelveerprincipe (afbeelding 1 en V7.6 uit Constructie-principes van M.P. Koster). De (niet getekende) motor drijft via een rubber snaar linksom het grijze wiel aan. Een cilindrisch deel van het snaarwiel en een cilindrisch maar licht conisch deel van het witte tandwiel bevinden zich in een omstrengeling van een spiraalveertje. Zodra het witte tandwiel blokkeert zal de spiraalveer open gewonden worden zodat zij gaat glijden over haar binnendiameter. De motor draait nu verder en kan via een mechanisme (niet getekend) de toetsen ontgrendelen.

Afbeelding 1. Een slipkoppeling geconstrueerd volgens het strengelveerprincipe.

Wrijvingsmoment

Het wrijvingsmoment van de slipkoppeling is onafhankelijk van de wrijvingscoëfficiënt maar wel sterk afhankelijk van diameter-toleranties van de veer en de genoemde cilindrische delen. Omdat er aanvankelijk onvoldoende zekerheid was over de haalbare nauwkeurigheid van de veer-binnendiameter werd er een mechanisme verzonnen waarmee het slipkoppel kon worden ingesteld. Als de witte hefboom een kerfje linksom wordt verplaatst klimt hij over hellende vlakjes iets omhoog en drukt daarmee de veer hoger over het licht conische gedeelte van het witte tandwiel. Daarmee wordt het slipkoppel iets hoger.

In latere belichamingen van hetzelfde idee kon deze justering komen te vervallen door de veer anders te produceren: de toeleverancier werd gevraagd om zijn productieproces op het wrijvingsmoment te regelen in plaats van op de diameter van de veertjes. Daartoe werd met enige regelmaat het wrijvingsmoment gemeten dat de veertjes leveren over een precieze dummy-diameter. Afhankelijk van de uitslag werd de draadspanning bij het wikkelen aangepast.

Bandrecorder

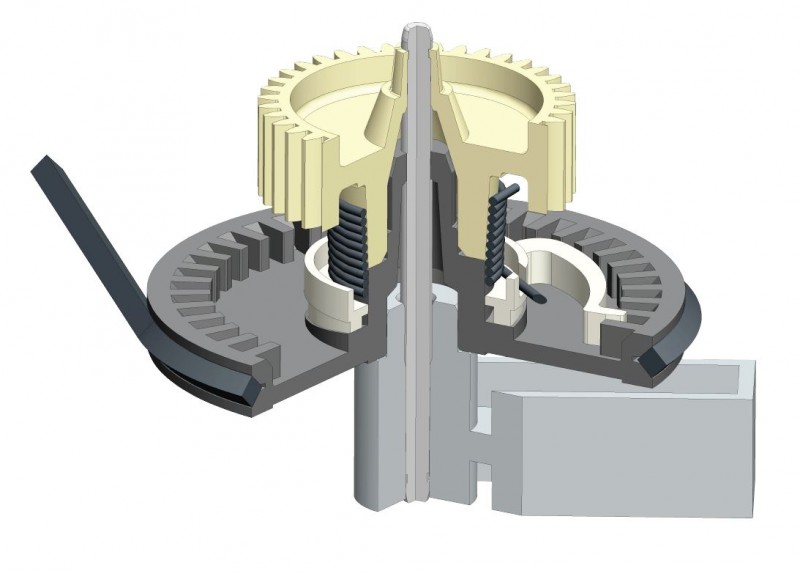

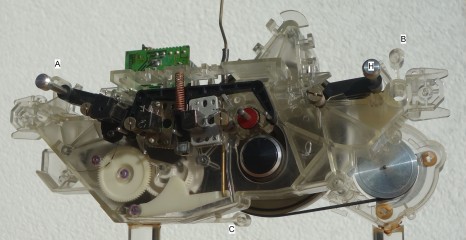

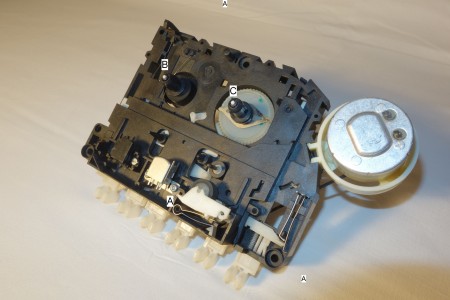

Afbeelding 2 toont een module uit een bandrecorder (de Philips N7150), die de bandgeleiding naar de opname/weergave-koppen en de ‘capstan’-aandrijving voor zijn rekening neemt. Saillant technisch detail van de module was dat de rubber aandrukrol naar beneden zakt, zodat de tape eenvoudig rond de koppen en capstan kan worden gelegd zonder de tape door een spleet te hoeven rijgen. De haspelmotoren met hun remmen en opwikkelslipkoppelingen bevinden zich elders in de recorder. Daardoor kon deze module worden toegepast in recorders met verschillende haspelafmetingen (modulair ontwerp). Er zijn 1 miljoen stuks van deze module gebouwd.

Afbeelding 2. Een module uit een Philips N7150-bandrecorder voor de bandgeleiding en de ‘capstan’-aandrijving.

Traditioneel werden bandrecorders opgebouwd op frames gemaakt uit gegoten aluminium of plaatstaal. Om kosten te besparen zijn het frame en bijna alle andere onderdelen uit kunststof. Nu volgen enkele ontwerp-details die de ontwerpregels uit deel I voor het construeren van consumentenproducten illustreren.

Ophanging niet overbepaald

De module wordt met de behuizing verbonden via drie kunststof bladveren (bij A, B en C). Twee van de drie liggen in verticale richting, de derde in het horizontale vlak. Daardoor is de ophanging niet overbepaald, zodat er geen spanningen als gevolg van maattoleranties optreden. Verder leiden vervormingen van de recorderbehuizing niet tot vervormingen van het module-frame.

Drie functies

Het vliegwiel was gespoten uit een met metaalpoeder verzwaard polyamide. Het wiel had een vertanding die het tacho-signaal genereerde. De rubber snaar liep over een cilindrisch oppervlak (geen groef, dus zonder deelnaad) en zo waren hier dus drie functies gerealiseerd voor de prijs van één.

Eenvoud

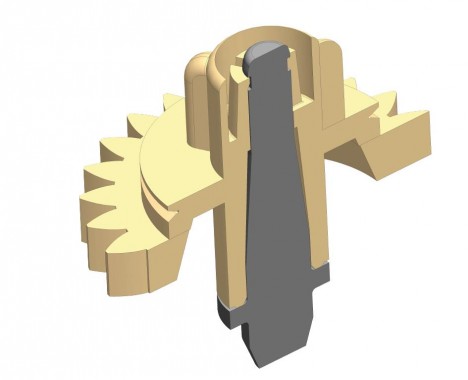

Het draaipunt van hefboom H uit afbeelding 2 dient het meten van bandspanningsmeting en staat voortdurend kleine bewegingen te maken. Wrijving in een lagering zou de meting verstoren. Daarom wordt de lagering gevormd door een spelingsvrij en wrijvingsloos dubbel kruisveerscharnier (afbeelding 3) uit kunststof (PE of PP). Een meesterlijk gebruik van elastische scharnieren en de eenvoud van de benodigde matrijs is verbazend. Zolang de kunststof tijdens het spuitgieten maar door de filmscharnieren vloeit zijn de scharnieren onverwoestbaar.

Afbeelding 3. Een spelingsvrij en wrijvingsloos kunststof dubbel-kruisveerscharnier. Een meesterlijk gebruik van elastische scharnieren en de eenvoud van de benodigde matrijs is verbazend.

Gemechaniseerde assemblage

Philips produceerde verschillende typen loopwerken voor compact-cassettes, onder andere in het Oostenrijkse Althofen. Voor het ontwerpen van een goedkopere versie voor radiorecorders werd Hein Ruyten benaderd en hij accepteerde onder de voorwaarde dat hij naar de fabriek mocht verhuizen, overtuigd als hij is dat er ontworpen moet worden op de plek waar geproduceerd wordt.

Omdat de fabriek geen ontwerpgroep in de organisatie had kon er van overplaatsing geen sprake zijn en werd een oplossing gevonden in ‘een langdurige dienstreis’. Zo kreeg de fabriek een (zeer gewaardeerd) ontwerpteam van hard werkende ‘lone cowboys’, met niets beters te doen dan zes dagen per week te werken, wijn te drinken op zaterdag en te slapen op zondag.

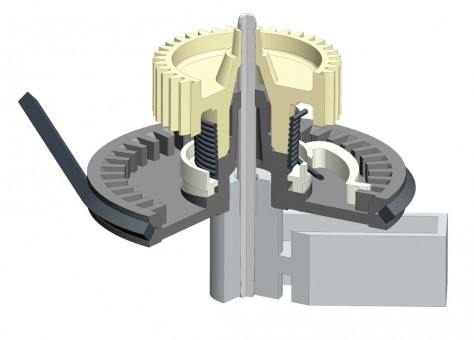

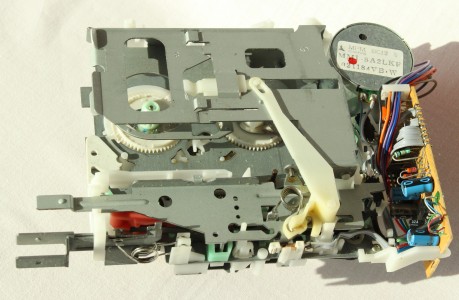

Afbeelding 4. Van dit loopwerk – ontworpen voor gemechaniseerde assemblage – zijn 30 miljoen stuks geproduceerd. De kostprijs van 11,70 gulden ligt 20% onder die van de vorige generatie.

Van het loopwerk in afbeelding 4 zijn 30 miljoen stuks geproduceerd en ze kostten 11,70 gulden, een reductie van 20% ten opzichte van de vorige generatie. De architectuur van het ontwerp is van meet af aan afgestemd op ‘klik-vast’-montage uit één richting (verticaal) van de onderdelen. De robot heeft slecht één hand, er zijn geen mensen meer die met de ene hand een onderdeel positioneren en met de andere het schroefje indraaien. De architectuur bevat nauwelijks sub-samenstellingen (een platte BoM) waardoor de kosten van het verpakken, transporteren, uitpakken en toevoeren van samenstellingen vermeden zijn.

Het ontwerp is volledig uit kunststof opgetrokken op de toon-as en kracht leverende componenten na. Zelfs de asjes van de haspels (de witte topjes zijn zichtbaar in afbeelding 4 bij B en C) zijn van kunststof. Dit gaf de mogelijkheid om goedkoop een getrapte as te maken waardoor onder (dik) en boven (dun) twee goed gedefinieerde lagervlakken ontstaan in plaats van een lange lagering over de lengte van de as die overbepaald is en bij buiging kan klemmen (afbeelding 5).

Afbeelding 5 Twee goed gedefinieerde lagervlakken in plaats van een lange lagering over de lengte van de as die overbepaald is en bij buiging kan klemmen.

Ten behoeve van de massatraagheid bevatte het vliegwiel een stalen schijf die in de matrijs gelegd werd, samen met de toon-as, om vervolgens omspoten te worden met kunststof. Om aan de eisen met betrekking tot onrondheid te kunnen voldoen had de toeleverancier (Cipres) bij voorbaat de maatregel genomen om alle vier holtes in de matrijs van een eigen centrering te moeten voorzien. De schuiven die de V-groef van de rubber snaar vormden werden afgesteld op ‘geen braam achterlaten’.

‘Band stop!

De fabriek leverde op volle toeren 1500 producten per uur af. Het stilzetten en opstarten van zo’n machinerie is geen sinecure. Door de colocatie van de ontwerpgroep met de fabriek drong de kreet ‘Band stop!’ door tot in de ontwerpafdeling en werden constructeurs direct geconfronteerd met de bandbaas/bazin, met productieverlies en met uitval. Dat geeft een motivatie om je af te vragen hoe een gripper jouw onderdeel steeds weer foutloos in een takttijd van 2,4 sec pakt, oriënteert en plaatst.

Het ontwerp van de onderdelen was afgestemd op de logistiek van gemechaniseerde montage. Onderdelen werden in bulk gestort en via trilvullers aangevoerd aan grippers. Het separeren en oriënteren van onderdelen met behulp van trilvullers is een kunst op zich, en het ontwerp van het onderdeel kan helpen. Zo zijn spiraalveren notoir moeilijk te hanteren en te monteren. Daarom is hier de spiraalveer die traditioneel gebruikt wordt om de aandrukrol tegen de toon-as te drukken vervangen door een gevouwen bladveer (A in afbeelding 4).

Ook de wrijvingskoppelingen krijgen hun voorspanning niet meer van een spiraalveer maar van een makkelijk te hanteren bladveertje. Op andere plaatsen zijn spiraalveertjes vervangen door draadveren die aan de productielijn worden geproduceerd door een gripper de gewenste lengte draad van de rol te laten knippen, te buigen en te monteren.

Als het niet anders kan mogen toeleveranciers hun onderdelen georiënteerd in trays aanleveren. Soms werden onderdelen door middel van tape (zoals bij elektronicacomponenten) of in een aangespoten mat aangeboden, zodat een robothand ze weet te vinden en uit het verband kan breken.

De aandrijfmotor heeft een eigen drager zodat hij op rechts of rechts boven gemonteerd kan worden. Dit cassette-loopwerk kon daardoor in meerdere Philips-producten gebruikt.

‘Outsert moulding’

Afbeelding f laat een constructie van Hein Ruyten zien die in zijn geheel een toonbeeld is van het uitbuiten van productietechnologieën. Onder een autodashboard is het beschikbare volume klein, er heersen extreme temperaturen, vochtigheidsgraden en versnellingen. Het lag dan ook niet voor de hand een loopwerk uit kunststof (‘kaas’) op te trekken, en dus (achteraf lijkt het allemaal zo logisch) is er een maaktechnologie ontwikkeld die ‘outsert moulding’ heet. Daarin wordt een gestampte en gezette staalplaat in een matrijs omspoten met kunststof. In het kunststof zijn dan voorzieningen getroffen voor lagering en bevestiging van onderdelen. Zo werd het beste van beide gereedschapsgebonden technologieën verenigd: de sterkte en stijfheid van staalplaat en de vormgeefvrijheid van kunststofspuitgieten. De technologie werd destijds gepromoot door de producent van het gebruikte kunststof (POM ofwel Hostaform van Hoechst) en in de fabriek van Philips Wetzlar uitontwikkeld. Het huidige TB&C (www.outsert.com) lijkt de Philips-erfenis te hebben overgenomen.

Afbeelding 6. Van dit loopwerk van een cassettespeler voor in de auto zijn 46.000.000 stuks geproduceerd voor 12,50 gulden per stuk.

12,50 gulden

Van het hier afgebeelde loopwerk zijn 46 000 000 stuks geproduceerd voor een prijs van 12,50 gulden. Het werd de opvolger van de kwalitatief goede aluminium spuitgietloopwerken voor autoradio’s van Philips in Wetzlar, Duitsland. Rond 1983 bezweek dat ontwerp echter onder de prijsdruk van Japanse concurrenten. Om een opvolger te ontwerpen volgde Hein zijn eigen principe om te ontwerpen in de nabijheid van de fabriek en verhuisde van Althofen, Oostenrijk naar Wetzlar. Weer ontstond er een team van enthousiaste werkers die achteraf met plezier terugdenken aan die harde tijd. Zo gaat dat.

Hein Reinders

Ontwerpregels

Voor het construeren:

- Niet zondigen tegen de grondbeginselen van statisch bepaald construeren, speling en wrijving vermijden, sterkte en stijfheid beheersen, en beschrijf de tolerantieketens op positie en krachten.

- Test en verbeter het ontwerp totdat je reserves hebt ten opzichte van de specificaties.

- Buit de mogelijkheden van de maak-technologieën voor massaproductie uit (spuitgieten, stampen).

- Gebruik de mogelijkheden die het construeren in kunststof biedt.

- Pas het ontwerp en de architectuur aan de gekozen assemblage/techniek aan (gemechaniseerd of met de hand).

Voor de organisatie van het ontwerpproject:

- Werk aan één concept (alternatieve concepten zijn niet per se nodig).

- Niet op de uitgangspunten terugkomen.

- Niet alleen het concept maar ook alle detail-constructies met creativiteit optimaliseren.

- Creëer een klein team van enthousiaste mensen, zoals je er zelf ook een bent.

- Ontwikkel een kennisdelingsrelatie met de fabriek en de toeleveranciers.