De toekomst van mobiele aandrijftechniek ligt zonder twijfel in de elektrische aandrijvingen, die in bepaalde gevallen – ooit – de hydraulische variant zullen vervangen. Maar pas wanneer de energiedichtheid én afmetingen van de elektrische aandrijving praktisch geschikt zijn voor de bijbehorende toepassingen. Tot die tijd ligt de winst in ‘best of both worlds’.

Door M. de Wit- Blok

Dat is de conclusie na de jongste editie van de Mobile Techday, die elke drie jaar door Bosch Rexroth wordt georganiseerd. Technische en technologische ontwikkelingen hebben binnen de mobiele sector de afgelopen jaren een verschuiving veroorzaakt richting elektrische aandrijvingen. De voordelen hiervan -prijs, eenvoudige en nauwkeurige regelbaarheid, eliminatie van mogelijke vervuiling van de omgeving door olie en laag geluidsniveau- zijn voor veel bedrijven overtuigend genoeg om de stap te maken. Pionier op dit vlak is de automotive waar elektrische aandrijvingen voor personenwagens inmiddels heel normaal zijn.

Mobiele sector

Om verschillende redenen is de mobiele sector in de industrie nog niet zo ver. Ten eerste is de noodzaak om over te stappen naar elektrische aandrijvingen lager en verder gaat het in de industrie om veel kleinere aantallen. Hierdoor is het ook financieel niet altijd aantrekkelijk om effort in de ontwikkeling van een elektrische aandrijving voor deze sector te steken.

Deze extra ontwikkelingen zijn echter wel nodig want in beide werelden worden andere eisen gesteld aan de aandrijving. Waar de motor van een auto 200 tot 300 duizend kilometer moet kunnen rijden, hebben bijvoorbeeld tractoren een verwachte levensduur van 15 tot 20 jaar waarbij ze soms dagenlang achtereen rijden en werken. Een langere levensduur dus.

En dan de actieradius: een tractor die een aantal dagen achter elkaar moet rijden heeft geen tijd om een paar uur te laden. Bovendien zijn de omstandigheden waaronder land- en bosbouwmachines moeten werken zwaarder wat extra eisen stelt aan de robuustheid van de aandrijving. Denk daarbij aan extreme temperaturen, corrosiebestendigheid, waterdichtheid, UV-bestendigheid, schokbelasting, koeling enzovoort.

Een wiellader van Tobroco uitgerust met de nieuwste versie van rijaandrijvingsoftware en voor de Mobile Techday voorzien van een 360° surround camerasysteem van Bosch

Een wiellader van Tobroco uitgerust met de nieuwste versie van rijaandrijvingsoftware en voor de Mobile Techday voorzien van een 360° surround camerasysteem van Bosch

Lastig

Bovendien gaat het eigenlijk ook om wezenlijk andere aandrijvingen. De automotive heeft te maken met relatief hoge toerentallen en lage koppels. Maar tractoren en bosbouwmachines moeten juist grote koppels kunnen leveren bij relatief lage toerentallen. Peter Delissen, sales manager mobile applications – en dagvoorzitter op de Mobile Techday: "Al met al wordt het dus lastig om de concepten uit de automotive 1:1 te kopiëren naar de sector ‘mobile’ zoals wij deze kennen. Maar dat betekent niet dat we er niet mee bezig zijn. Op weg naar een mogelijk volledige elektrische aandrijving voor de mobiele markt, zien we op dit moment vooral mogelijkheden in een combinatie van elektrisch en hydraulisch. Denk hierbij aan een hydraulische aandrijving met een elektrische besturing waarmee je profiteert van de compactheid van hydrauliek en de eenvoud van installatie en regeling van elektrisch."

‘Geheim van de smid’

Daar is ‘e-load sensing’ (e-LS) een voorbeeld van. De nieuwe generatie hydraulische systemen voor tractoren en andere LS-toepassingen waarin deze technologie is toegepast, betreft een combinatie van hydraulische kleppen, druksensoren, een elektronische RC-besturing, een kleppenblok en een elektronisch gestuurde variabele pomp. Hiermee hebben voertuigbouwers de mogelijkheid het hydraulische systeem individueel, actief en dynamisch af te stemmen op de eisen van een specifieke toepassing. Bijvoorbeeld het beschikbare koppel op het aandrijfkoppel.

Het ‘geheim van de smid’ ligt daarbij vooral in de mogelijkheden van de elektronica en software. De elektronica is verantwoordelijk voor het aansturen van de diverse grootheden van de pomp zoals druk en volumestroom. De software bevat daarnaast verschillende standaardfuncties waarmee bepaalde processen/handelingen zijn te automatiseren en monitoren.

Uiteindelijk zijn werkzaamheden hierdoor efficiënter uit te voeren wat de productie en economische voordelen van de machine vergroot. De oplossing draagt tevens bij aan de veiligheid door onder meer de integratie van een vermogensbegrenzer en de mogelijkheid tot het monitoren van grootheden als druk en temperatuur. Bovendien betekent een optimale afstemming van de machine op zijn werkzaamheden dat er uiteindelijk minder brandstof nodig is en direct hieraan gekoppeld een lagere uitstoot van onder meer CO2 Verder is in bepaalde gevallen een kleinere diesel nodig.

Een Roberine-grasmaaier met data-acquisitiebox van Proemion, die de data naar de cloud stuurt. Machines kunnen zo wereldwijd in het veld worden gevolgd – mits communicatie mogelijk is uiteraard.

Een Roberine-grasmaaier met data-acquisitiebox van Proemion, die de data naar de cloud stuurt. Machines kunnen zo wereldwijd in het veld worden gevolgd – mits communicatie mogelijk is uiteraard.

Richting ‘torque controlled’ aansturen

Alles bij elkaar betekent dit type hybride aandrijvingen een hogere efficiëntie die leidt tot lagere kosten, een lagere milieubelasting en een hogere output. Wanneer in de toekomst een volledig elektrische aandrijving beschikbaar is, is het tevens mogelijk remenergie op te slaan in een batterij waarmee de efficiëntie nog verder is te verhogen. Dit is hydraulisch zeker ook mogelijk, maar door de afmetingen van de accumulator geen optie voor mobiele voertuigen.

Peter Delissen: "E-LS is wat dat betreft een mooie stap in de geschiedenis van de aansturing van tractoren. Dit type aandrijf- en besturingsoplossing start met een enkelvoudige pomp, gevolgd door een veelvoud aan pompen, load sensing en uiteindelijk elektronische load sensing. Een laatste stap zal zijn richting een volledig ‘open centre’-techniek waarbij je volledig ‘torque-controlled’ kunt aansturen. In principe zijn deze ontwikkelingen door Bosch Rexroth al gedaan en is het nu vooral wachten op het afronden van de laatste software-updates naar aanleiding van de meest recente testen. Daarbij profiteren we als bedrijf van het feit dat de elektronica afkomstig is van het oorspronkelijke Bosch die hier al decennialang ervaring mee heeft terwijl Rexroth de specialist is op het vlak van hydrauliek. Alle benodigde kennis en ervaring zijn hiermee beschikbaar in één huis en heeft als voordeel dat we voor iedere applicatie uiteindelijk de beste oplossing kunnen selecteren."

Betrouwbare voorspellingen

Naast het inzetten van elektronica voor een optimale aansturing van hydraulische functies in het kader van veiligheid, efficiëntie en automatisering, is een tweede aandachtspunt zonder twijfel de mogelijkheden van ‘Big Data’ gekoppeld aan ‘Internet of Things’ – samenkomend in bijvoorbeeld ‘Smart Services’. Het uitgangspunt van Smart Services is dat de eigenaar, gebruiker of onderhoudsafdeling van elke aandrijflijn altijd wil weten wat de status van de verschillende componenten is. Of wanneer de eerstvolgende onderhoudsbeurt moet plaatsvinden. De voorspelbaarheid van dit type informatie leidt tot een betere beheersing van de kosten evenals een hogere beschikbaarheid en betrouwbaarheid van systemen.

"Wij kennen onze producten goed", weet Delissen. "Maar de gebruiker en de manier waarop hij ermee omgaat, kennen we niet. Indien je dan een uitspraak moet doen over onderhouds- of vervangingsintervallen, zul je aannamen moeten doen ten aanzien van het gebruik en op basis daarvan een inschatting moeten maken. De uitkomst hiervan wordt onbetrouwbaarder naarmate het voertuig wordt gebruikt door bijvoorbeeld ongetraind personeel, in gebieden waarvoor het eigenlijk niet bedoeld is of voor werkzaamheden waarop de machine niet is afgestemd. En dat hoeft zeker geen opzet te zijn, maar die informatie is wel cruciaal wanneer je advies wilt geven ten aanzien van het onderhoud. Wanneer je dus in staat bent tijdens het gebruik gegevens te verzamelen over het daadwerkelijke gebruik, dan worden de voorspellingen opeens een stuk betrouwbaarder."

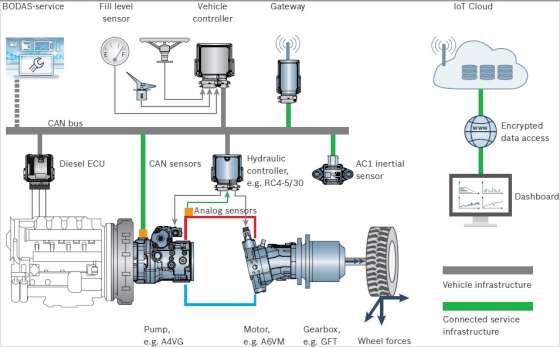

Best of both worlds: dankzij ‘e-load sensing’ kunnen voertuigbouwers het hydraulische systeem individueel, actief en dynamisch afstemmen op de eisen van een specifieke toepassing.

Best of both worlds: dankzij ‘e-load sensing’ kunnen voertuigbouwers het hydraulische systeem individueel, actief en dynamisch afstemmen op de eisen van een specifieke toepassing.

Verzamelen én analyseren

En precies dát is wat de Smart Services beogen – een dienst die startte met het verzamelen van (big) data via partner Proemion en werd gedemonstreerd op de Roberine-grasmaaier. Het gaat hier puur om data-acquisitie waarbij de gegevens via CAN-bus beschikbaar worden gesteld en uitgelezen in de vorm van tabellen.

Peter Delissen: "Het is een eerste stap geweest richting de service waarbij gebruik wordt gemaakt van ‘Smart Data’. Deze IoT service betreft eveneens de acquisitie van Big Data maar beschikt daarnaast over intelligentie waardoor deze data reeds in de machinecontroller worden beoordeeld en omgezet in ‘Smart Data’. Het gaat daarbij niet alleen om relevante grootheden van de hydraulische componenten maar ook om de besturingscomponenten en bijvoorbeeld de locatie waar het voertuig heeft gereden en diverse andere voertuiggebonden grootheden. De Smart Data worden verstuurd naar de Bosch-cloud en is met apps van derden verder te analyseren. Omdat met een open systeem wordt gewerkt, zijn ook koppelingen te maken met gateways van derden. Het uiteindelijke resultaat voor de gebruiker bestaat hiermee niet uit louter tabellen maar juist uitsluitend uit conclusies."

De gegevens zijn vervolgens op diverse manieren te gebruiken. Realtime meten van data kan uitkomst bieden bij de detectie van of het zoeken naar storingen. Daarnaast zijn de gegevens geschikt voor het opbouwen van een historie om vervolgens trendanalyses te kunnen maken. Hiermee zijn serieuze stappen te maken op het vlak van voorspellend onderhoud waarbij de noodzaak voor het vervangen of onderhouden van componenten met een hoge betrouwbaarheid is vast te stellen. Tot slot zijn de gegevens en bijbehorende trends door de machinebouwer zelf te gebruiken om zijn producten te verbeteren.

Elektronificatie

"De toekomst ligt in ‘Electronified Open Circuit’ of kortweg: EOC", stelt Delissen. "Een belangrijke voorwaarde voor succes ligt in de voortdurende elektronificatie van de diverse onderdelen waaruit mobiele voertuigen bestaan. Variërend van dieselmotoren tot de hydraulische pomp en kleppen voor veiligheidsfuncties. Dit biedt de mogelijkheid om feitelijk alle hydraulische functies softwarematig aan te sturen en hiermee onder meer te besparen op verschillende componenten. Bovendien is deze aanpak bij uitstek geschikt om in korte tijd processen te optimaliseren en biedt uiteindelijk voor OEM-ers ook mogelijkheden voor flexibele ontwikkelstrategieën. Zo zijn plug&play-oplossingen eenvoudig in de machine te integreren, de hydraulische functies zijn ondergebracht in de software en worden aangestuurd door het voertuigcontrolesysteem via de CAN-bus. Producenten kunnen deze vervolgens opnemen in hun eigen elektronische infrastructuur waarmee zij de instellingen van het machinegedrag in eigen hand houden. Kortom: de combinatie van hydrauliek en elektronica, IoT en elektronificatie. Dát zijn de onderwerpen waarmee machinebouwers van mobiele voertuigen zich de komende jaren bezig moeten houden, waarover zij kennis moeten opbouwen en toepassen."

Mobiel monitoren voor een beter ontwerp

Een typische toepassing van Big Data en IoT in de mobiele sector is het monitoren van de mechanische belasting van een specifiek voertuig, met als doel verbeteringen in het ontwerp te kunnen doorvoeren. De app NextGenSpec biedt daarbij de mogelijkheid deze belasting te meten op basis van beschikbare sensorsignalen in het voertuig. Daarbij worden rekenmethoden ingezet die het verband beschrijven tussen de belastinggrootte en de sensordata. Zo is bijvoorbeeld een relatief nauwkeurige uitspraak te doen over het aandrijfkoppel op basis van de druksignalen in de hydraulische aandrijflijn.

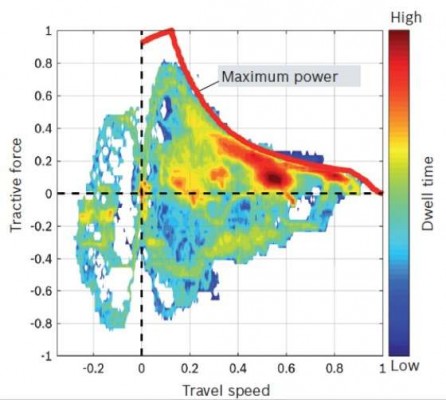

Uit beschikbare sensorsignalen zijn (belasting)gegevens af te leiden die aan een beter (voertuig) kunnen bijdragen.

Uit beschikbare sensorsignalen zijn (belasting)gegevens af te leiden die aan een beter (voertuig) kunnen bijdragen.

Voorkomen onder- of overdimensionering

Een ander voorbeeld is de vijfassige traagheidssensor waarmee de volledige systeembelasting is te beschrijven aangezien deze is af te leiden uit de bandkrachten (in het geval van een voertuig op wielen). De sensor stelt hiervoor de dynamische belasting vast op basis van de radiale en axiale krachten op de band. De belastingdata zijn vervolgens op diverse manieren te bewerken, afhankelijk van het doel. Zo zijn ze in een zogenaamd ‘drive diagram’ te visualiseren als 2D histogram. Dit geeft een overzicht van de spanning die optreedt op verschillende werkpunten op basis waarvan engineers hun ontwerp kunnen optimaliseren. Tevens zijn de gegevens met behulp van software te vergelijken met de sterkte van de componenten waarmee onder- of overdimensionering is te voorkomen.

Verzamelde data van de belasting van een mobiel voertuig in een 2D-histogram dat een overzicht geeft van de spanningen en hun frequentie voor diverse werkpunten.

Verzamelde data van de belasting van een mobiel voertuig in een 2D-histogram dat een overzicht geeft van de spanningen en hun frequentie voor diverse werkpunten.

Daadwerkelijk gebruik

Naast de systeembelasting kunnen extra sensoren extra informatie opleveren; bijvoorbeeld met betrekking tot de rijsnelheid, draaisnelheid, draaihoek, druk of andere nuttige data zoals stuurhoek, remdruk, tankvolume of geografische positie van het voertuig. Uiteindelijk beschikt de R&D-afdeling hiermee over waardevolle gegevens over het daadwerkelijke gebruik van het voertuig zonder de noodzaak individuele telemetrie-systemen – data die kunnen dienen als basis om de dimensies van componenten aan te passen.

Tot slot zijn de Big Data in te zetten voor het beoordelen van veiligheidskritische componenten zoals het remsysteem. Hier worden bijvoorbeeld de frequentie en intensiteit van rembewegingen opgenomen terwijl de belasting die ten gevolge van deze bewegingen optreedt, wordt vergeleken met vooraf vastgelegde limieten. Op deze manier is de onderhoudsbehoefte van het remsysteem nauwkeurig te bepalen.