Uit het restproduct pyrolyse-olie, waar carbon-blackproducenten zelf niks mee kunnen, maakt CarbonX uit Delft een hoogwaardige koolstofproduct. “Zo sluiten wij de recycle-loop.”

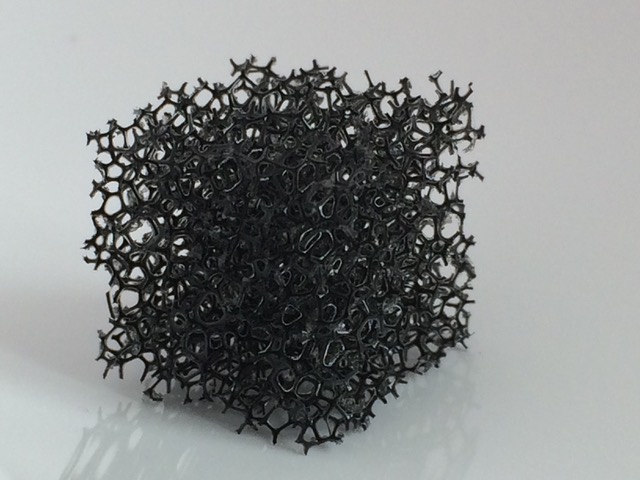

CarbonX is een koolstofstructuur die op moleculair niveau een netwerk vormt en als additief talloze mogelijkheden biedt om materiaaleigenschappen van elastomeren en kunststoffen te verbeteren. Het is een uitvinding die in 2007 is gedaan door professor Ger Koper, promovendus Krishna Kowlgi en (destijds) chemie-student Rutger van Raalten op de TU Delft. Het resultaat van een ‘friday afternoon experiment’ was niet het beoogde maar leverde een heuse verrassing op: een nieuwe koolstofstructuur waarin op moleculair niveau de koolstofdeeltjes met vezels aan elkaar zijn verbonden tot een netwerk.

Dit koolstofnetwerk mag niet worden verward met een netwerk van koolstofvezels in composieten, want die vezels zijn allemaal vele malen groter. Bij CarbonX is een netwerkje slechts enkele micrometers groot terwijl koolstofvezels in composieten enkele millimeters groot zijn. Het lastige van deze grote vezels is in de praktijk dat ze niet goed in te mengen zijn in bijvoorbeeld spuitgietrubbers simpelweg omdat ze veel te groot zijn en het inmengproces vaak niet overleven. Bovendien hebben de netwerkjes van CarbonX veel meer contactoppervlak met het rubber of de kunststof, waardoor de mechanische sterkte en de geleiding vele malen beter zijn, zo meldt CarbonX.

Daniela Sordi is de CTO van CarbonX. Op de achtergrond directeur/oprichter Rutger van Raalten.

Daniela Sordi is de CTO van CarbonX. Op de achtergrond directeur/oprichter Rutger van Raalten.

Op de European Carbon Black Summit in Londen was technisch directeur Daniele Sordi van CarbonX een van sprekers. Directeur Rutger van Raalten is achteraf vooral ook blij met de contacten die het opleverde met de productiekant van de carbon black-wereld.

Van Raalten: "Het was heel interessant om in contact te komen met de carbon black-producenten, die onze partners in Europa kunnen zijn. Carbon Black is eigenlijk een concurrerend product. Maar de fabrikanten houden in hun productieprocessen een restproduct over. Zij vergassen bijvoorbeeld autobanden en dan winnen ze koolstof en metalen vezels terug, maar ook pyrolyse-olie. Nu blijkt dat je van pyrolyse-olie geen carbon black kan maken. Maar dus wel ons product. Dat heeft te maken met onze technologie, de kracht ervan is dat we eigenlijk heel veel verschillende soorten pyrolyse-olie kunnen gebruiken."

Groene Carbon X

Met dit circulaire stuk van zijn activiteiten kijkt Van Raalten 5 tot 10 jaar of misschien wel 20 jaar vooruit. "Als we met z’n allen minder afhankelijk willen worden van aardolie en alle grondstoffen willen hergebruiken, moeten wij er klaar voor zijn om groene CarbonX te kunnen produceren. Een deel van de afvalplastics is ongeschikt voor recycling omdat ze vervuild zijn of geoxideerd of er zitten allemaal mineralen in omdat ze al zo lang in zee hebben gedreven. Die plastics worden dan vergast maar goede afzet voor het restproduct pyrolyse-olie is er niet, behalve het verbranden om er energie van te maken. Dit kan je doen natuurlijk maar je kan er ook een hoogwaardig koolstofproduct, namelijk ons CarbonX."

Met meerdere lokale en internationale spelers heeft CarbonX nu contact, zegt Van Raalten. "Van hen nemen we het afvalproduct over om op pilotschaal te kunnen testen, om vervolgens uit te werken hoe wij dit op grote schaal kunnen doen. We hebben al bewezen dat we op grote schaal kunnen produceren, we hebben gewoon 240 ton Carbon X op voorraad liggen in Spijkenisse en kunnen orders boven de 10 ton binnen 2 maanden leveren via onze productiepartners in de VS en in China. Dit neemt voor potentiële klanten de onzekerheid weg dat wij als kleine partij misschien weleens niet zouden kunnen leveren. Dus de productie is geen probleem, de nieuwe bottleneck is nu dat we de afvalstroom van recyclers in goede kwaliteit en in voldoende hoeveelheid krijgen aangeleverd. De uitdaging is de feedstock van de recyclers te gebruiken. Wij hebben al aangetoond dat het concept mogelijk is en daarmee een recycling-loop kan worden gesloten."

20% minder rolweerstand

Carbon X is ook bezig met mastermatches, dus met CarbonX ingemengd rubbermateriaal voor diverse toepassingen. Tot dusver hebben de autobandfabrikanten toch wel de meeste interesse getoond omdat de toegevoegde waarde voor hen zo groot is. We zitten al in de bandenfabriek, we zijn al door de R&D-trajecten heen en we testen nu op een commerciële schaal. Als je bedenkt dat je één-op-één de koolstof kan vervangen en de toegevoegde waarde is vervolgens zo groot dan is het voor de bandenfabrikanten echt wel de moeite waard om een versneld traject te volgen. Bedenk dat de rolweerstand de grootste uitdaging voor de bandenindustrie is en wij leveren met CarbonX een verlaging van de rolweerstand tot 20%. De autobandenindustrie is historisch gezien niet bepaald de industrie waar je gemakkelijk iets nieuws van de grond krijgt. Maar het blijkt dat als je kan aantonen dat je niet teveel hun receptuur aanpakt en de ze hoeven hun machines bovendien niet teveel om te stellen maar eigenlijk alleen maar één-op-één de carbon black te vervangen voor ons product, dan zie je dat de processen toch wel sneller kunnen gaan. De council van een van spelers uit de Top-5 van bandenfabrikanten heeft CarbonX nu goedgekeurd voor alle trajecten. Dus er zit beweging in."

CarbonX richt zich ook wel degelijk op sneller te realiseren (kleinere) trajecten zoals lopende banden of distributieriemen. "De voordelen van CarbonX zijn van belang voor alle dynamische rubbertoepassingen want je wilt natuurlijk altijd zo min mogelijk weerstand hebben. Dit blijft van belang. Maar de voordelen zijn voor de autobandenbusiness mega groot omdat de impact op wereldschaal zo gigantisch is. En daarbij is het zo simpel: wij gaan met ons poeder in de vrachtauto naar de silo van de klant en daar vervangen we de carbon black door CarbonX. En dan kunnen ze gewoon verder draaien met banden die twintig procent lagere rolweerstand hebben."

Workshops in Delft

CarbonX is gevestigd in het incubatorpand Yes!Delft en heeft daar inmiddels een aantal workshops georganiseerd om geïnteresseerden naar de locatie te halen. "We moeten laten zien wat we doen. En we hebben inmiddels de ruimte en de faciliteiten om potentiële klanten te ontvangen. We gaan de workshops herhalen en klanten uitnodigen uit zowel de rubber- als uit de kunststofwereld. De toepassingsmogelijkheden van CarbonX zijn legio, we zijn bijvoorbeeld nu ook bezig met het hoog geleidend maken van een kunststof ten behoeve van EMI-shielding (electromagnetic interference).