Al begin vorig jaar kwam Bugatti naar buiten met een 3D-geprinte remklauw. Vergezeld van de mededeling dat in de eerste helft van het jaar de praktijktests zouden beginnen. Dat tijdschema stond niet vast en het duurde tot het einde van vorig jaar tot de eerste video online verscheen. Maar het is Constructeur uiteraard niet om het spectaculaire beeld van de beproeving van de remklauw op de testbank te doen.

Dat de vonken rondvliegen als op de testbank bij een fictieve snelheid van tegen de 400 km/u de even fictieve rem wordt ingetrapt, is desalniettemin spectaculair om te zien. Kijk vooral even de video onder aan dit artikel. Maar daar gaat het dus niet om. Wel hierom: de volgens de autobouwer wat volume betreft grootste in titaan 3D-geprinte component geeft geen krimp. "Hét bewijs dat additief geproduceerde metalen componenten overweg kunnen met extreme sterkte-, stijfheid- en temperatuureisen bij snelheden van meer dan 375 km/u met een remvertraging van 1,35g en temperaturen van de remschijf tot 1100 °C", stelt Frank Götzke, verantwoordelijk voor nieuwe technologie bij Bugatti . Uit de remklauwtest kwam naar voren dat een treksterkte van 1250 N/mm2 en een materiaaldichtheid van meer dan 99,7% waren bereikt.

Titaanlegering

Wat remmen betreft heeft Bugatti een naam hoog te houden. In de Bugatti Chiron die in 2017 op de markt kwam, zitten naar zeggen de krachtigste remmen die op de wereld rondrijden. Destijds ging het om geheel nieuw ontworpen remklauwen, gesmeed uit een blok in een aluminiumlegering. Met acht titaan zuigers in de remmen aan de voorzijde en zes in beide achterremmen zijn dit de grootste remklauwen in een productiemodel en ontworpen met een maximale stijfheid en minimale massa als belangrijkste uitgangspunten.

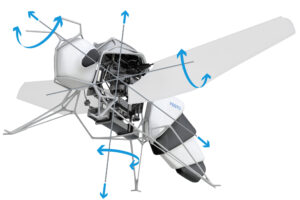

De 3D-geprinte remklauw, hier inclusief zuigers en remblokken, is met 2,9 kg niet alleen zo’n 40% lichter dan de exemplaren van nu in de Bugatti Chiron maar ook sterker.

De 3D-geprinte remklauw, hier inclusief zuigers en remblokken, is met 2,9 kg niet alleen zo’n 40% lichter dan de exemplaren van nu in de Bugatti Chiron maar ook sterker.

De 3D-geprinte exemplaren zijn de jongste ontwikkeling op dit terrein. De remklauwen zijn geprint in Ti6Al4V. Deze titaanlegering geniet vooral bekendheid in de lucht- en ruimtevaart. In de vliegtuigindustrie wordt hij onder andere toegepast in hoog belaste componenten in vliegtuigvleugels en landingsgestellen. Hij is ook terug te vinden in onderdelen in vliegtuig- en raketmotoren.

De nieuwe titaan remklauw meet 41 cm in lengte, is 21 cm breed en heeft een hoogte van 13,6 cm. Het geprinte exemplaar weegt 2,9 kg. Dat is flink wat minder dan de aluminium uitvoering uit de Chiron die 4,9 kg op de schaal brengt. Bugatti is er daarmee in geslaagd de massa met zo’n 40% terug te brengen en tegelijkertijd een hogere sterkte te verkrijgen. Niet slecht als je kijkt naar de doorlooptijd van rond de drie maanden – van eerste idee tot geprinte remklauw.

1 mm minimale wanddikte

De remklauw is geproduceerd door Fraunhofer IAPT en Bionic Production. Zij hebben de processimulaties uitgevoerd met het complete datapakket van Bugatti – de sterkte- en stijfheidsimulaties en -berekeningen en ontwerptekeningen. Ook hebben ze de ondersteuningsstructuren ontworpen, het daadwerkelijke printen verzorgd en enkele vervolgstappen uitgevoerd. De nabewerking van de remklauw is door de autobouwer verricht.

Lego voerde vorig jaar een opvallende Bugatti ten tonele. Geen schaalmodel maar een 1500 kg zwaar model – op ware grootte – dat ook nog rijdt. Dankzij een aandrijving met 2.304 Lego Power Functions-motortjes, 4032 Lego Technic-tandwieltjes en 2016 Lego Technic-kruisassen. Met een theoretische 5,3 pk en een koppel van ongeveer 92 Nm levert dat een topsnelheid op van – iets – meer dan 20 km/u.

Lego voerde vorig jaar een opvallende Bugatti ten tonele. Geen schaalmodel maar een 1500 kg zwaar model – op ware grootte – dat ook nog rijdt. Dankzij een aandrijving met 2.304 Lego Power Functions-motortjes, 4032 Lego Technic-tandwieltjes en 2016 Lego Technic-kruisassen. Met een theoretische 5,3 pk en een koppel van ongeveer 92 Nm levert dat een topsnelheid op van – iets – meer dan 20 km/u.

Voor het printen is gebruikgemaakt van een SLM 500 3D-printer. De poederbed-laserprinter beschikt over vier lasers met elk een vermogen van 400 W en gold ten tijde van de eerste print als de grootste printer in de wereld die geschikt was om in titaan te printen. Het printen van de in totaal 2213 laagjes neemt 45 uur in beslag. Na het printen volgt de warmtebehandeling met als doel de restspanningen te verwijderen en de maatvastheid te garanderen. De warmtebehandeling begint bij 700 °C en eindigt bij een temperatuur van 100 °C.

Hierna wordt de ondersteuning verwijderd en volgt een gecombineerd mechanisch, fysisch en chemisch proces om de oppervlaktegesteldheid te verbeteren en de oppervlakteruwheid te verminderen. Dit resulteert in een sterk verbeterde vermoeiingssterkte en dat komt de duurzaamheid in gebruik uiteraard ten goede.

Als laatste worden de functionele oppervlakken zoals cilinderboringen en schroefdraad bewerkt op een vijfassige freesmachine. Dit proces neemt ook nog eens zo’n 11 uur in beslag. Het resultaat is een verfijnd vormgegeven component met wanddikten van minimaal 1 mm tot maximaal 4 mm.

Spoiler

De 3D-geprinte beugel voor de actieve achterspoiler van de Chiron is 5,4 kg lichter – dat is 53% – dan de conventionele uitvoering.

De 3D-geprinte beugel voor de actieve achterspoiler van de Chiron is 5,4 kg lichter – dat is 53% – dan de conventionele uitvoering.

De remklauw is zeker niet Bugatti’s enige ervaring met 3D-printen en de 3D-printers van SLM Solutions. Sterker nog, volgens Götze geeft Bugatti binnen het Volkswagen-concern – Constructeur mengt zich niet in de discussie of de autobouwer nu Duits, Frans of Italiaans is – de toon aan op het gebied van 3D-printen. Zo beschikt de Chiron over een actieve spoiler aan de achterzijde. De stand van de spoiler kan zowel in hoogte als in hoek worden aangepast aan de aerodynamische vereisten. Of het nu gaat om met 1500 pk in 32,6 seconden een snelheid van 400 km/u te bereiken, of om binnen 9 s weer veilig tot stilstand te komen.

Ook de spoilerbeugel in de Chiron is een in titaan 3D-geprinte component. De autobouwer heeft hierbij samen met Siemens gewerkt aan de optimalisatie van deze functionele component. Het resultaat liegt er wederom niet om. In vergelijking met een conventioneel ontworpen en vervaardigde component is de stijfheid verbeterd, terwijl de partijen er in zijn geslaagd om de massa met 5,4 kg te reduceren: een massareductie van 53%. Ook deze component is geprint bij Fraunhofer IAPT op een SLM 500 3D-printer.

Steun

Deze in AlSi10Mg 3D-geprinte steun met geïntegreerde koelkanalen is terug te vinden in elke Chiron en fungeert als actief hitteschild.

Nu beschikt elke Chiron over twee onafhankelijke koelwatercircuits om de temperatuur van individuele componenten en verschillende systemen als geheel onder zekere grenzen te houden. Een hoge-temperatuurcircuit koelt de 16-cilinder motor. Het lage-temperatuurcircuit wordt gebruikt om de temperatuur van de inlaatlucht voldoende omlaag te brengen. Wellicht wat minder spectaculair dan de remklauw of adaptieve spoiler, maar niet minder relevant voor de Chiron is een in AlSi10Mg 3D-geprinte steun met geïntegreerde koelkanalen. Via een bypass van het lage-temperatuurcircuit stroomt koelwater door de steun. De steun dient primair voor het dragen van de hogedrukpomp en besturing, die worden toegepast bij het bekrachtigen van de tandwielen bij het schakelen van de zeventraps versnellingsbak met dubbele koppeling.

De koeling van de steun voorkomt dat de elektronica wordt beïnvloed door de temperatuur van de tank met transmissieolie. Het resultaat is dat de temperatuur bij de elektromotor en de besturing van de pomp bij het doorlopen van een pittig parcours met pakweg 40 °C omlaag kan worden gebracht van 130 °C naar 90 °C. De steun fungeert dus als een actief hitteschild en is terug te vinden in elke Chiron die de fabriek in het Franse Molsheim verlaat. De steun wordt in opdracht van SLM Solutions geproduceerd door Rolf Lenk Werkzeugbau GmbH op een SLM 280 Twin. Jaarlijks produceert het bedrijf er 125.

Parkeerplaats

De samenwerking tussen SLM en Bugatti start trouwens enkele jaren voor de introductie van de Chiron. Rond 2014 op 2015 werken beide partijen gezamenlijk aan het ontwerp, de berekening en latere productie van een geoptimaliseerde behuizing van een differentieel voor een vooras. De behuizing werd overigens bij Audi in Ingolstadt en het Hongaarse Györ geproduceerd op SLM 280 3D-printers om de invloed van de printlocatie op de kwaliteit te kunnen evalueren. Dat de samenwerking ook in de toekomst verder zal gaan mag blijken uit de ‘prints’ die SLM vorig jaar november op de Formnext in Frankfurt liet zien: acht kleppendeksels van 285 mm breed, 65 mm dik en 735 mm hoog voor de 16-cilinder en vervaardigd in één print.

De start van de samenwerking tussen Bugatti en SLM Solutions: het herontwerp van een differentieelbehuizing. Rechts is de geprinte uitvoering te zien.

De start van de samenwerking tussen Bugatti en SLM Solutions: het herontwerp van een differentieelbehuizing. Rechts is de geprinte uitvoering te zien.