Wat valt er nog te vertellen over RoHS? Er zijn al zoveel seminars, workshops en congressen geweest; alles is toch al gezegd? Zo openden twee van de sprekers op een onlangs gehouden RoHS-themadag hun presentatie. Gelukkig was de grote groep toehoorders uit de componentenbranche niet voor niets gekomen; beide inleiders vervolgden met een boeiend en informatief verhaal. En dat was ook te verwachten: brancheorganisatie FHI had deze dag juist georganiseerd omdat er nog zo veel vragen zijn rond loodvrij en RoHS.

Misschien is alles wel gezegd, maar vragen zijn er nog genoeg. De uitspraak van FHI-branchemanager Paul Petersen is dan ook een waarheid als een koe: "RoHS implementeren in de keten vraagt om continue communicatie". FHI neemt de nodige initiatieven om invulling te geven aan die communicatie, bijvoorbeeld door samenwerking met VROM en met andere brancheorganisaties.

Het wordt kort dag, vanaf 1 juli moet een groot aantal producten loodvrij en RoHS-compliant worden geproduceerd. Heeft de branche de consequenties van de RoHS-wetgeving onderschat? Veronderstelden sommige bedrijven dat zij geen partij waren in deze problematiek? Of is de materie in de praktijk toch lastiger dan aanvankelijk werd verwacht? Feit is in ieder geval dat RoHS betrekking heeft op de complete supply chain. Ontwerpers, producenten, distributeurs – ze kunnen er allemaal op worden aangesproken. En juist nu we in een overgangsfase zitten, wordt het hen niet gemakkelijk gemaakt.

Verschillend gedrag

"Soms zijn er onverwachte verschillen is het elektrische gedrag van loodvrije en loodhoudende componenten", constateert Herman Verbeek van ingenieursbureau NBG. "Wij werkten met een bepaald motorbesturings-IC dat in loodhoudende uitvoering goed functioneerde bij hoge schakelfrequenties en in de loodvrije versie niet meer. Dat verschil bleek nergens in de datasheets. Een ander probleem is dat de overgangsmomenten van leveranciers verschillen. Nu is nog niet alles loodvrij – er moeten nog voorraden worden verwerkt. Als je vanaf 1 juli nieuwe producten wilt gaan leveren, of redesigns van al bestaande producten, dan zou je eigenlijk nu al prototypen moeten bouwen. Zolang niet alle componentenleveranciers zijn overgegaan op RoHS-compliant is dat lastig." Je kunt vanzelfsprekend geen loodhoudende componenten gebruiken in een loodvrij soldeerbad. Andersom kan wel – loodvrije componenten met loodhoudend soldeer – als het tenminste gaat om niet al te grote componenten. "Met BGA’s moet je dat bijvoorbeeld niet proberen", weet Ton Plooy van TBP Electronics, "dan zijn er geen goede metallurgische verbindingen meer te maken".

"Daarom is ook het omschakelmoment belangrijk", zegt Verbeek. "Dat geldt natuurlijk vooral voor de kleinere bedrijven die maar een soldeerbad hebben. Bij grotere is dat niet zo’n probleem; die hebben meestal meer baden. Verder moeten veel logistieke zaken worden opgelost. Hoe ga je om met obsolete componenten, hoe zet je onderdelenlijsten om van loodhoudend in loodvrij? Sommige componentenleveranciers doen dat bij wijze van service: je levert een ‘oude’ onderdelenlijst aan en ontvangt van hun een nieuwe".

Extra tijd en geld

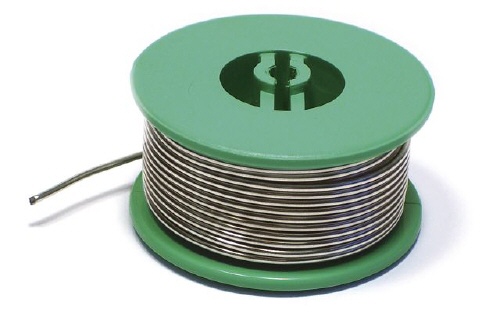

Ook Peter Orth van 3T ziet de nodige angels en voetklemmen: "Loodvrij tin is drie maal zo duur als loodhoudend. En de componentenselectie kost nu nog extra tijd, zeker nu er nog mixvormen bestaan. Verder moeten er soms maatregelen worden genomen bij het PCB-ontwerp. In theorie kan dat hetzelfde zijn als voor loodhoudende printen maar in de praktijk blijkt er toch wel het een en ander te moeten worden aangepast."

Dan zijn er de temperatuurproblemen: reflowbaden zijn heter dan golfsoldeerbaden en loodvrije baden zijn weer warmer dan loodhoudende. Niet alle componenten kunnen tegen die hoge temperaturen, ook onder de RoHS-compliant componenten zijn er verschillen in de maximum temperatuur waarmee kan worden gesoldeerd. Orth: "Vaak is het lastig om de specifieke RoHS-informatie te vinden. De RoHS-identificatie van componenten is vaak slecht en niet-eenduidig. Zeker als ze op de print zitten is dat haast niet meer te analyseren. Bovendien is de levertijd soms idioot lang".

Stelling

Johan Roovers van Nedap krijgt associaties met Kermit de kikker: "It’s not easy being green!" Hij vraagt zich af of de betrouwbaarheid van elektronica vermindert door RoHS en poneert daarom de volgende stelling: "Door nog ontbrekende inzichten in de invloed die de overgang heeft op de bedrijfszekerheid van elektronische producten, is het verstandig om de invoering van RoHS-compliantie zo lang mogelijk uit te stellen". Natuurlijk is het in bepaalde gevallen verplicht vanaf 1 juli, maar verder…: "De klanten vertonen nog nauwelijks een green spirit, zeker niet als dat zou leiden tot een kostenverhoging". Er zijn nog veel onbeantwoorde vragen en er is nog maar weinig ervaring opgedaan, vindt Roovers. "Zo kun je je afvragen of een hogere soldeertemperatuur en bron is voor hogere bedrijfszekerheidsrisico’s, of dat het juist een beter filter is tegen zwakkere componenten". En: "Zijn die risico’s wel zo groot, of worden ze overdreven door adviseurs die er hun geld mee moeten verdienen?’

Raar

Theo Alsemgeest van Neways denkt dat het allemaal wel in orde komt met RoHS: "We hebben ontzettende sprongen gemaakt in design, componenten enzovoorts. Dus ik ben optimistisch: het is top dat we nu al zover zijn." Toch ziet Alsemgeest ook problemen die nog moeten worden opgelost, bijvoorbeeld in de toepassing van de regels in de verschillende Europese landen. "In België is in het Koninklijk Besluit opgenomen dat loodhoudende voorraden niet meer mogen worden verkocht na 1 juli. Dat is natuurlijk nooit de bedoeling geweest van de Europese Commissie en het Besluit zal ook wel worden herschreven. Maar het is raar dat zulke verschillen kunnen bestaan in EU-landen."

De milieuwetgeving heeft uiteraard belangrijke consequenties voor de productiesector, en die kunnen behoorlijk ingrijpend zijn: "De koppeling van ontwikkeling en productie is de afgelopen jaren sterk toegenomen. De transitie naar loodvrij voegt daaraan een dimensie toe. Daardoor is de trend naar ‘design for reliability’ nu ook al waarneembaar. Ik denk dat we suboptimalisatie steeds minder zullen zien – dus design bij bedrijf A en productie bij bedrijf B."