Een van de voordelen van 3D-printen is de mogelijkheid bewegende delen te maken. Dat kan uiteraard door assemblage van met verschillende afzonderlijk ge3Dprinte delen. Maar het kan bijvoorbeeld door tijdens het printproces de geometrie van een product lokaal aan te passen. Een greep uit middels 3D-printen vervaardigde applicaties die een relatie met beweging hebben.

Door: Lee Bath Nelson, Leo Lane

Bewegende delen maken is best een ontwerpuitdaging. Neem nu bijvoorbeeld een scharnier. Een scharnier is een samenspel van onderdelen die zodanig met elkaar zijn verbonden dat de onderdelen gecontroleerd, gericht en toch vrij kunnen bewegen. Vaak is een scharnier samengesteld uit afzonderlijke delen, maar dat is zeker geen wetmatigheid. Door bijvoorbeeld tijdens het spuitgieten van een kunststof product tussen twee starre delen een geïntegreerde dunne verbinding te maken, kan je al een scharnier maken. Een dergelijk scharnier wordt een filmscharnier genoemd en die zie je vaak bij kunststof dozen, deksels en dopjes. Je maakt hierbij gebruik van verschillende karakteristieken binnen een en hetzelfde materiaal.

Materiaal

3D-printen (additive manufacturing – AM) vergroot de mogelijkheid voor het maken van dergelijke scharnieren. De reden is uiteraard dat de bewegingsrichting en locatie van het filmscharnier niet worden beperkt door eventuele restricties van de spuitgietmatrijs en de regels van het spuitgieten. De eigenschappen kunnen bij 3D-printen worden beïnvloed en gestuurd door dichtheid, porositeit en roosterstructuur.

Door op de daarvoor geëigende locaties de roosterstructuur te veranderen, beschikt de zool van de Adidas FutureCraft 4D-modellen lokaal over andere functionele eigenschappen. Foto: Carbon

Door op de daarvoor geëigende locaties de roosterstructuur te veranderen, beschikt de zool van de Adidas FutureCraft 4D-modellen lokaal over andere functionele eigenschappen. Foto: Carbon

Hiervan is bijvoorbeeld alweer enkele jaren geleden gebruikgemaakt bij de Adidas Futurecraft 4D-loopschoenen in samenwerking met Carbon. Het bedrijf brengt 3D-printers op de markt en speciale speciale UV-harsen die in hun printers uitharden onder invloed van ultraviolet licht in een proces dat door het bedrijf Digital Light Synthesis wordt genoemd. Het resultaat in vergelijking met traditionele stereolithografie-processen waar het gelijkenis mee vertoond, is dat de producten volgens Carbon over isotrope mechanische eigenschappen beschikken.

Samen met Adidas is een middenzool ontwikkeld uit een stuk. Door nu op de daarvoor geëigende locaties de roosterstructuur te veranderen, beschikt de zool lokaal over andere functionele eigenschappen. Sommige gebieden vragen om een meer stijve ondersteuning van de voet, terwijl in andere gebieden beweging en flexibiliteit nodig zijn. Door de roosterstructuur te wijzigen reageert de zool op die plekken anders en beweegt anders. Het uiteindelijke materiaal is een mengsel van een UV-hars en een polyurethaan. Dit levert een stijve elastomeer op die in een roosterstructuur kan worden ge3Dprint en die duurzaam en esthetisch verantwoord is.

Geometrie

Omdat AM complexe structuren mogelijk maakt en hierdoor ook complexe ontwerpen, zijn de mogelijkheden om verschillende eigenschappen te bereiken door middel van geometrie bijna eindeloos. Dat kan je bijvoorbeeld zien in brilmonturen. Vaak zijn de scharnieren separate onderdelen van het montuur. 3D-printen maakt het mogelijk om het frame van het montuur, de scharnieren en de poten tot een geheel te integreren en ze als een compleet montuur te produceren.

Een in titaan ge3Dprint brilmontuur uit de Haut COUTURE-collectie van het Belgsiche Hoet. Frame, poten en scharnieren vormen een integraal geheel. Foto: Haut

Een in titaan ge3Dprint brilmontuur uit de Haut COUTURE-collectie van het Belgsiche Hoet. Frame, poten en scharnieren vormen een integraal geheel. Foto: Haut

Het Belgische Hoet heeft zo’n scharnier ontwikkeld en past dat toe in de Hoet COUTURE-reeks in titaan ge3Dprinte brilmonturen. Ook andere brillenfabrikanten als Seiko, Ron Arad en Mono doen dit. Het geïntegreerde scharnier vereenvoudigt in belangrijke mate het assemblageproces en de productie. Ontwerpers kunnen unieke ontwerpen creëren met het scharnier als middelpunt en niet als pure noodzaak.

Optimalisatie

In een geheel andere branche heeft EDAG – een ingenieursbureau actief in de automobielindustrie – samen met Voestalpine Additive Manufacturing en Simufact Engineering in het LightHinge+-project een lichtgewicht motorkapscharnier met geïntegreerde voetgangersbescherming ontwikkeld. Voestalpine Additive Manufacturing maakt deel uit van het metaalconcern Voestalpine en Simufact Engineering is een onderdeel van MSC Software dat simulatiesoftware maakt. Simufact heeft het 3D-printproces thermisch gesimuleerd, zodat eventuele vervorming tijdens het 3D-printen kon worden voorkomen door op basis van de uitkomsten de geometrie van het ontwerp aan te passen.

De uitkomst van het LightHinge+ project: een lichtgewicht motorkapscharnier. Foto: EDAG

De uitkomst van het LightHinge+ project: een lichtgewicht motorkapscharnier. Foto: EDAG

Het door EDAG ontwikkelde concept is gebaseerd op de toepassing van verschillende druk en versnellingssensoren in de bumper. Bij een aanrijding wordt met behulp van de sensorinformatie een botsingsprofiel opgesteld. In enkele milliseconden wordt hieruit bepaald of het om bijvoorbeeld een paaltje gaat of in het slechtste geval een voetganger wordt geraakt. Is dat laatste het geval dan wordt met behulp van minieme explosieve ladingen de motorkap een paar centimeter opgetild. Die komt hierdoor voldoende vrij te liggen van het motorblok om door vervorming de energie van de klap te absorberen. Dit geeft de voetganger betere kansen dan dat bijvoorbeeld het motorblok een adequate energieabsorptie voorkomt omdat het de vervorming tegenhoudt.

In het LightHinge+-project is met behulp van 3D-printen en topologieoptimalisatie de massa van het scharnier met 51 procent teruggebracht. Bovendien kan nu met zes onderdelen worden volstaan in plaats van met de oorspronkelijke 19. Een optimale beweging dankzij een geoptimaliseerd ontwerp.

]Het artikel gaat verder na de video]

Assemblage

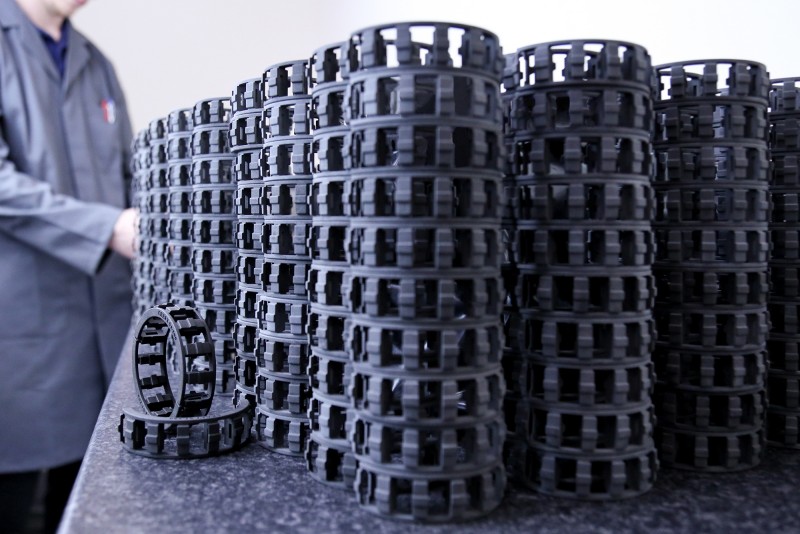

Een soepele beweging kan ook worden bereikt door ervoor te zorgen dat de componenten zo goed mogelijk in elkaar passen. Dit lukt met conventionele productiemethoden niet altijd even lekker. Neem bijvoorbeeld kogellagers. Kogellagers bestaan al jaren – honderden zelfs – en zijn ze in tal van toepassingen te vinden. Maar de traditionele productiemethoden hebben hun beperking als het gaat om de optimale fit tussen kogel en kooi. Daarom heeft de Britse lagerfabrikant Bowman de divisie Bowman Additive Production opgericht, die nu de lagerkooien voor hun deelbare lagers 3Dprint.

Met behulp van 3D-printen heeft Bowman de belastbaarheid van deelbare lagers en lagerkooien weten te verhogen en de levensduur te verbeteren. Foto: Bowman

Met behulp van 3D-printen heeft Bowman de belastbaarheid van deelbare lagers en lagerkooien weten te verhogen en de levensduur te verbeteren. Foto: Bowman

Volgens het bedrijf ligt het belastingniveau van de AM-kogellagers 30 tot 40 procent hoger. Dankzij AM neemt ook de levensduur van het lager toe dankzij lagere wrijving – in specifiek gevallen gaan de lagers drie maal langer mee volgens de makers. Het bedrijf levert de deelbare lagers in series van 20 tot 20.000 stuks. De stukprijs van de ge3Dprinte lagers is volgens Bowman maar een fractie lager. Maar het is vooral de besparing op de gereedschappen, die voor het maken van de lagerkooien 40 tot 60 duizend pond (GBP) kunnen kosten, waar het grootste financiële voordeel zit.

Magisch?

Het creëren van bewegende delen lijkt voor het ongetrainde oog altijd een beetje magisch. Maar de waarheid is dat het precisie, zorgvuldig geplande ontwerpen en geometrische vindingrijkheid vereist. En 3D-printen maakt het allemaal mogelijk.