Onderzoekers aan de universiteit van Nottingham hebben een methode ontwikkeld om snel volledig werkende elektrische circuits in 3D te printen. De methode brengt het hardingsproces van de geleidende inkt terug naar minder dan een minuut per laag. Voorheen was hier meer tijd voor nodig en werd gebruik gemaakt van conventionele methodes om de inkt uit te harden. Daardoor was het onpraktisch om een product te vervaardigen dat uit honderden lagen bestond.

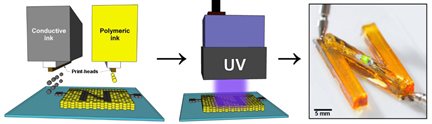

De elektrische circuits worden in een inkjet printprocess geprint waarbij UV-licht wordt gebruikt voor het hardingsproces van de elektrisch geleidende inkt en de isolerende polymerische inkt. De nieuwe techniek maakt het mogelijk om volledig functionerende componenten te produceren zoals 3D-antennes en geprinte sensoren, die bestaan uit verschillende materialen zoals metaal en plastic.

Plastic en metaal

De nieuwe methode is een combinatie van 2D geprinte elektronica met additive manufacturing (AM), het laag voor laag samenstellen van een product. Deze methode overwint een van de obstakels in het produceren van producten die uit zowel plastic als metaal bestaan, waarbij verschillende methodes worden gebruikt voor het hardingsproces van de materialen. Bij nu gangbare methodes wordt slechts een enkel materiaal gebruikt wat betekent dat het geprinte product minder mogelijkheden biedt voor elektronica.

Hoe het werkt

Ehab Saleh en zijn teamleden van het Centre for Additive Manufacturing (CfAM) ontdekten dat zilveren nano-onderdelen in geleidende inkt UV-licht kunnen absorberen. De geabsorbeerde UV-energie wordt vervolgens omgezet in warmte, waardoor de zilveren nano-onderdelen samensmelten. Dit proces heeft alleen invloed op de geleidende inkt en veroorzaakt geen schade bij de polymere delen. De onderzoekers gebruiken hetzelfde UV-licht om polymere inkt uit te harden.